半自磨流程的優化措施研究

發布時間: 2017/7/26 15:58:59

半自磨流程的優化措施研究

半自磨流程以其粉塵少、流程短、便于實現自動化控制以及易于處理泥化礦石等優點,在國外大型礦山上已得到廣泛應用。近十幾年來,國內一些大型礦山也開始采用半自磨流程,如安徽銅陵冬瓜山銅礦 13 000 t/d 半自磨流程、江銅德興銅礦大山選廠 22 500 t/d 半自磨流程、中國黃金集團烏山一期 30 000 t/d 和二期 35 000 t/d 半自磨流程、中國黃金集團甲瑪銅礦二期 40 000 t/d 半自磨流程、太鋼袁家村鐵礦 66 700 t/d 半自磨流程、陜西金堆城汝陽東溝鉬礦 20 000 t/d 半自磨流程及中鐵資源伊春鹿鳴鉬礦 50 000 t/d 半自磨流程等。隨著這些項目的投產應用,半自磨流程的優化提產將是礦山生產中的一個重要課題,通過流程優化,能大大提高半自磨系統的產能。例如智利的COLLAHUASI 銅礦通過對襯板形狀、礦漿提升器、圓筒篩和鋼球充填率進行優化,3 條半自磨生產線的處理能力都得到大幅度提高,同時也延長了襯板的使用壽命,創造了巨大的經濟效益。

筆者針對半自磨流程的給料、磨礦、排料及分級等環節,探討該流程的優化措施,并結合磨礦理論,深入分析這一些優化措施對磨礦效果的影響,為半自磨流程工藝參數的合理制定提供理論指導,也為產能的優化提供可行的參考建議。

1 半自磨機給料粒度的優化

1.1 給料粒度對產能的影響

通過對國內部分礦山的調研發現,目前有些礦山還存在一種觀念,認為半自磨機的給料粒度越粗越好。這種觀念源自自磨機的使用經驗,因為對于自磨機,一些大塊的礦石要充當研磨介質,因此要求自磨機的給料要粗。但是若將自磨機給料的使用經驗應用于半自磨機流程中,將會造成相反的結果。對于半自磨機,已經有鋼球作為磨礦介質,因此給料越細越好,尤其是對于硬度較大的礦石,給料粒度對半自磨機的處理量和能耗影響更大。

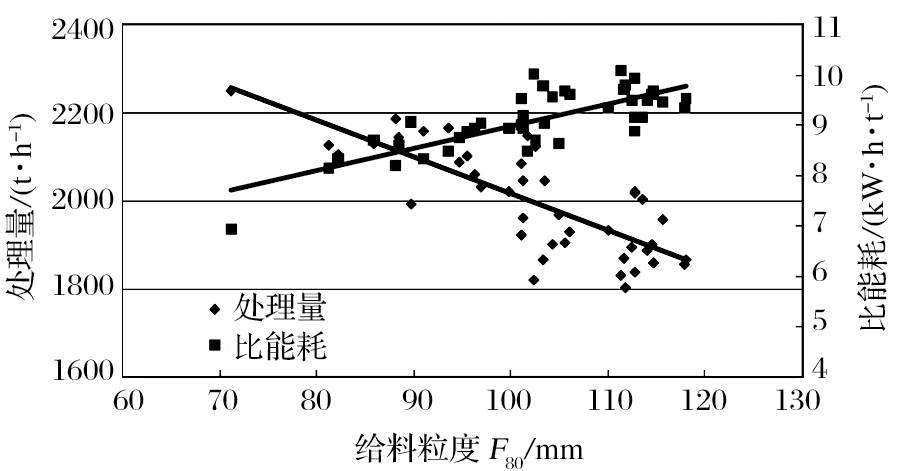

CITIC SMCC 公司技術顧問 S. Morrell 博士結合某礦山進行了半自磨機給料粒度對產能影響的研究,結果如圖 1 所示。隨著半自磨機給料粒度的增大,其比能耗增加,而處理量降低。因此,在半自磨流程中,為了提高處理能力,降低能耗,應盡可能減小給料粒度。

圖 1 某礦山給料粒度對半自磨機的影響

1.2 給料粒度的影響因素

采礦場爆破后的礦石經過一段破碎機的粗碎,輸送至料堆,然后通過給料機、帶式輸送機再輸送至半自磨機的給料漏斗中,因此半自磨機的給料主要受以下幾個因素的影響。

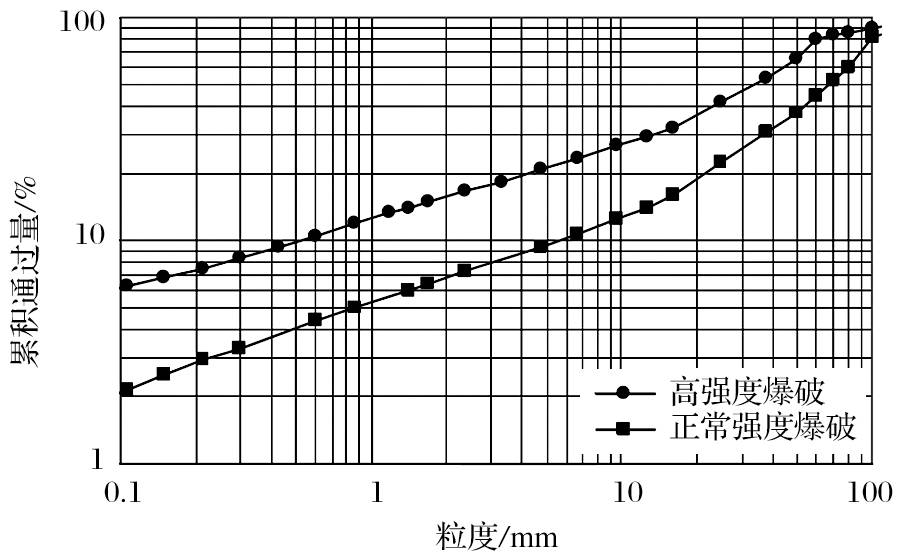

(1) 采礦時的爆破方式 爆破也是礦石的一道破碎工序,爆破方式選擇是否合理、安放炸藥量的多少都直接影響爆破后礦石的粒度組成,尤其是對細粒級含量的影響更大。圖 2 所示為不同爆破強度對礦石的粒度分布影響,顯然,高強度爆破后,礦石的粒度更細,更適和半自磨機的給料粒度要求。

圖 2 不同爆破強度對礦石的粒度分布影響

(2) 礦石自身的硬度 礦石的節理組成及其自身的硬度對半自磨機給料粒度的影響很大,礦石的硬度越大,越難被破碎機破碎,進入半自磨機的物料粒度越粗。

(3) 一段破碎機緊邊排礦口寬度 一段破碎機緊邊排礦口寬度影響破碎機的產品粒度,從而影響半自磨機的給料粒度,尤其對大顆粒物料的粒級影響更大。緊邊排礦口尺寸越小,產品粒度越細,則半自磨機的給料粒度越細。

1.3 降低半自磨機給料粒度的措施

針對上述半自磨機給料粒度的影響因素,在礦石硬度一定的情況下,可以通過以下措施降低半自磨機的給料粒度。

(1) 采礦時,選擇合理的爆破方式,包括炸藥種類、數量和分布等,優化爆破設計,使爆破后的礦石中含有更多的細粒級顆粒。

(2) 調整一段破碎機緊邊排礦口尺寸,在保證一段破碎機處理能力和襯板消耗的前提下,盡可能減小緊邊排礦口尺寸。由于破碎機的能耗要比半自磨機低,這樣不僅能降低半自磨機的給料粒度,同時也能降低能耗。

(3) 對一些特別硬的礦石,增加二段破碎工藝,以降低半自磨機的給料粒度。

降低半自磨機的給料粒度,能大幅度提高半自磨流程的產能。Newmont金礦于 2009 年對采礦爆破方式 (爆破鉆孔的孔徑和炸藥的類型) 及一段破碎機排礦口尺寸進行了優化,大大降低了半自磨機的給料粒度,優化后系統處理量增加了 18%。加拿大 Agnico-Eagle 公司的 Goldex 金礦由于半自磨系統不達產,于 2008 年在半自磨機前增加了二段破碎機,從而降低了半自磨機的給料粒度,使系統處理量增加了 36.7%。

2 鋼球直徑和充填率的優化

半自磨機能得到廣泛應用的一個重大原因就是其具有適應礦石硬度變化的靈活性,這種特性正是通過改變鋼球直徑和充填率才得以實現的。因此,在半自磨流程中,優化鋼球直徑和充填率也是提高系統產能的一個重要途徑。

2.1 鋼球直徑對半自磨機磨礦的影響

由于半自磨機的給料粒度較大,所以對物料的破碎起關鍵作用的是高能級的沖擊破碎,因而需要增大半自磨機的鋼球直徑來增加高能級的沖擊破碎效果。增大鋼球直徑對礦石的破碎效果的影響有兩種:其一,可增加鋼球對單位礦石的沖擊破碎能量,提高礦石的破碎效果;其二,在同樣的鋼球充填率下,鋼球的數目減少,礦石被破碎的頻次降低,即降低了礦石被破碎的頻率。因此,大幅增加鋼球直徑會增加礦石的處理能力,但同時又會使半自磨機的產品粒度變粗,造成下游磨礦球磨機的負荷增加;而且過大直徑的鋼球對磨機襯板以及筒體的沖擊增大,降低了襯板的使用壽命,甚至造成襯板過早失效,不僅增加了磨機的非正常停機時間,還會影響到磨機的筒體壽命。因此,對半自磨機鋼球直徑的選擇需要根據具體情況合理選擇。

2.2 鋼球充填率對半自磨機磨礦的影響

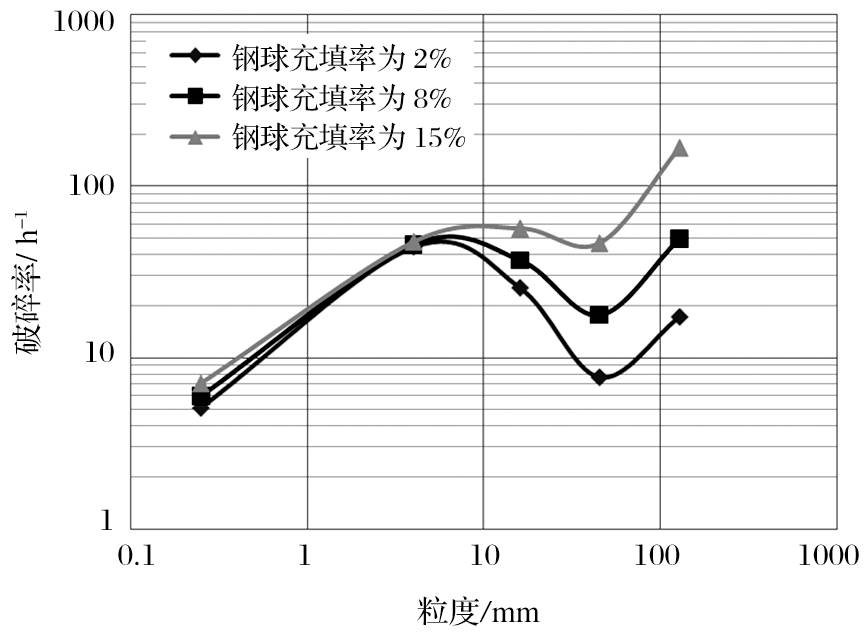

鋼球充填率對不同粒級物料的破碎效果不同,如圖 3 所示。從圖 3 可以看出,在處理 0.1 ~ 1.0 mm 粒級的物料時,鋼球充填率越高,破碎效率越低;但在處理大于 10 mm 粒級的物料時,鋼球充填率越高,破碎效率越高。

圖 3 鋼球充填率與破碎效率的關系

提高鋼球充填率,最主要是增加了粗粒級物料的破碎效果,因此,增加鋼球充填率會大幅度提高系統的產能。例如 Batu Hijau 礦,于2002年將鋼球充填率由 14% 提高到 18%,系統的處理量增加了 5%~10%,目前該礦鋼球充填率穩定在 16%~18%。但是增加鋼球充填率,產品的粒度將變粗,在系統優化時應該注意到這點,因為半自磨機產品粒度變粗,將會增加后續球磨機的磨礦負荷。

3 半自磨機襯板形狀的優化

磨機襯板一方面為磨機提供耐磨表面;另一方面,磨機轉動時,通過筒體襯板的提升作用帶動物料、鋼球運動,實現粉磨作用,因此襯板的設計對于磨機破碎、磨礦效果影響非常大。如伊朗的 GOL-E-GOHAR 鐵礦,將襯板優化后,磨機的處理量增加 27%。目前襯板形狀的優化研究已經成為專項課題,襯板設計的豐富經驗和日趨成熟的計算機模擬技術都被用于襯板設計及優化中。襯板優化的目的主要有兩個:一是增加鋼球和物料的提升效果;二是改變鋼球的運動軌跡,在提高粉磨效果的前提下,充分保護筒體襯板。襯板形狀的優化主要包括以下幾個方面。

3.1 提升條間距設計

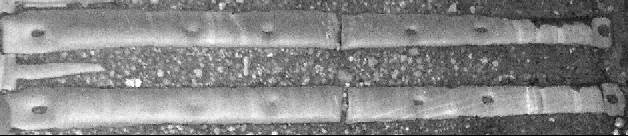

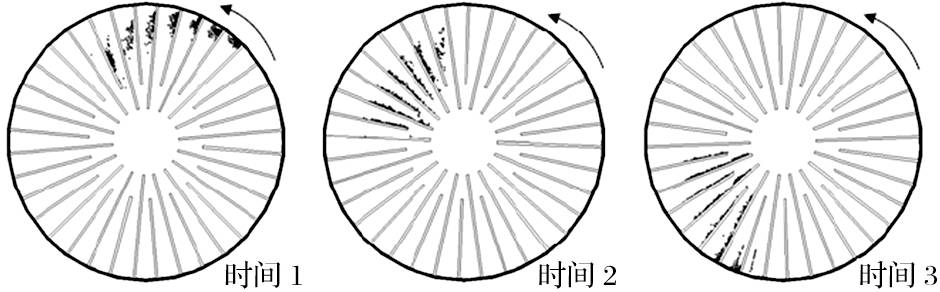

在半自磨機運行過程中,一些松散的物料會黏附在襯板提升條之間的空隙中,這些物料越聚越多,最終永久性地粘在一起,稱之為物料“包裹”現象,如圖 4 所示。

圖 4 筒體襯板提升條空隙的物料“包裹”現象

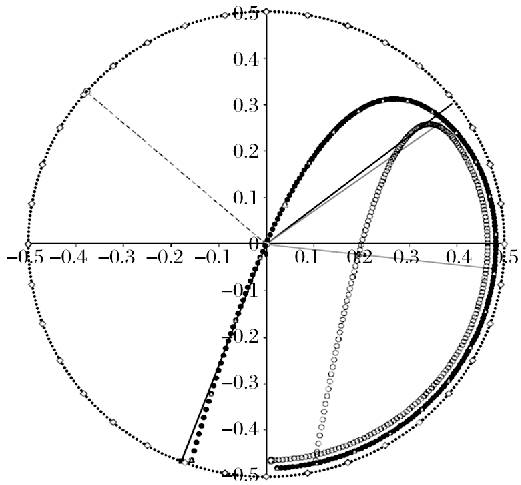

物料包裹的存在減少了筒體襯板提升條的有效高度及磨礦空間,減小了襯板提升鋼球和物料的能力,削弱了半自磨機的沖擊破碎作用,降低了磨礦效率,造成處理能力的下降。筒體襯板提升條間隙有無包裹現象時的物料運動軌跡如圖 5 所示。實點線表示無包裹現象時的物料運動軌跡;虛點線表示有包裹現象時的物料運動軌跡。很明顯,在有包裹發生時,物料及鋼球被提起的高度降低,且下落后不能被拋落到“趾部”區域,降低了物料被破碎的效果。

圖 5 筒體襯板有無包裹現象時的物料運動軌跡

一些大磨機為了最大程度發揮提升條的作用,都力圖消除這種物料包裹現象,因此需要對筒體襯板的設計做一些改進。研究表明,增大提升條之間的間距,將會大大減少提升條之間包裹的形成,因此目前一些大磨機襯板逐步采用寬間距的提升條設計,以減少包裹現象的發生。

3.2 提升條高度設計

半自磨機的鋼球直徑較大,所以提升條的高度較高,目的是增加鋼球被提升的效果,進而增加磨機的破碎效果。提升條的高度與最大鋼球的直徑有關,選擇不同的最大鋼球直徑,需要對襯板提升條的高度作出合理的選擇。

3.3 提升條面角設計

決定鋼球運行軌跡的關鍵因素是提升條的面角。合理的面角使鋼球落在磨機的“趾部”區域,這樣既能使鋼球的沖擊破碎效果達到最大化,又能避免鋼球對襯板直接造成沖擊破壞。

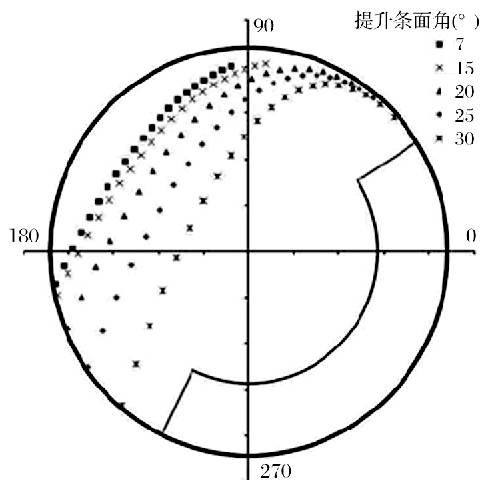

借助計算機模擬技術,將離散元方法 (DEM) 應用于筒體襯板提升條的設計中,結果表明,改變提升條的面角,能夠改變鋼球的拋落軌跡。圖 6 為不同提升條面角下鋼球的拋落軌跡,隨著面角的增大,鋼球的落點降低,更靠近磨機的“趾部”區域。

圖 6 不同提升條面角下鋼球的拋落軌跡

4 排料端格子板開孔的優化

排料端格子板開孔設計不合理,不僅會使磨機筒體內出現礦漿池現象,嚴重的還會出現“脹肚”現象,在生產中表現為產品粒度過細,產量較低。磨機排料端襯板的格子孔優化需要注意以下幾個問題。

4.1 開孔位置

半自磨機在旋轉過程中,礦漿并非 100% 充滿到物料和鋼球的間隙中,而是從物料的最外層 (緊鄰磨機筒體的物料層) 向內層充滿,因此,應將格子孔的開孔位置開到排料端襯板的最外邊,保證低料位排料,這樣才能加快磨機的排料速度。圖 7 顯示排料端襯板的最外邊沒有開格子孔,且開孔比例過小,導致排料不暢,造成筒體內出現礦漿池現象。

圖 7 半自磨機筒體內形成礦漿池

4.2 開孔面積和開孔比例

如果排料端襯板上的格子孔和頑石孔的開孔面積或者開孔比例過小,也會使半自磨機排料不暢,因此,半自磨機排料端的開孔面積和開孔比例必須經過嚴格計算,以保證礦漿的通過能力。

4.3 增加頑石孔

對于一些硬的礦石,在磨礦過程中可能會產生大量的30~70mm 粒徑的頑石,這些頑石需要及時排出,通過頑石破碎機進行破碎。如果在半自磨機的排料端沒有開設頑石孔或者頑石孔的開孔比例過小,則會在磨機筒體內集聚大量的難磨難破的頑石,造成磨機處理能力大大降低。在一些礦山,有的磨機的格子孔全部為大的頑石孔,如澳大利亞的 Cadia 金礦,由于礦石較硬 (JK 落重試驗參數 A×b=37.0),頑石量較大,磨機排料端格子孔全部為 70 mm 的頑石孔。

5 礦漿提升器的優化

被磨碎了的礦石通過格子孔或者頑石孔排至排料腔,然后由礦漿提升器提至一定的高度后流向排料端中空軸排出磨機筒體。如果礦漿提升器設計不合理,提升能力達不到設計的通過量,則會造成礦漿回流、礦漿遺留、頑石遺留和頑石回流等情況 (見圖 8),嚴重影響礦漿的排出,造成礦漿在筒體內集聚,形成礦漿池,大大降低磨礦效率,進而降低磨機的處理能力。當磨機的轉速較高時,或者是采用單段半自磨、自磨流程時,更易出現這些情況。

圖 8 礦漿和頑石遺留在礦漿提升條上

5.1 礦漿提升條形狀優化

針對上述礦漿回流、頑石回流等現象,國外某公司開發了一項新的礦漿提升條專利設計,用于防止回流的發生,如圖 9 所示。將礦漿提升條分成兩部分,即格子部分 (GS) 和傳動部分 (TS),兩部分通過開孔連接起來。隨著磨機的轉動,通過格子孔的礦漿先流入 GS 區域,接著沿箭頭指向的通道流入 TS 區域,一旦礦漿進入 TS 區域,就再也不會與排料格子板接觸,從而阻擋了礦漿的回流。

圖 9 礦漿提升條新型專利設計

美國鋁公司的 9 臺半自磨機都是應用單段半自磨流程,由于返砂量大,礦漿的流量增大,原來的礦漿提升器能力受限,導致半自磨機內的礦漿池現象嚴重。后來全部更換成這種專利設計的新礦漿提升條,礦漿池現象隨之消失,半自磨機產量增加了 15%。

5.2 其他優化措施

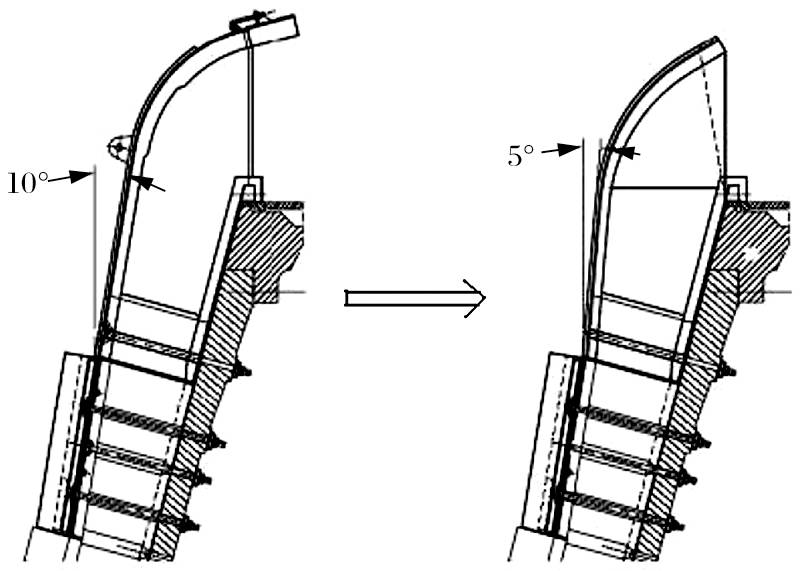

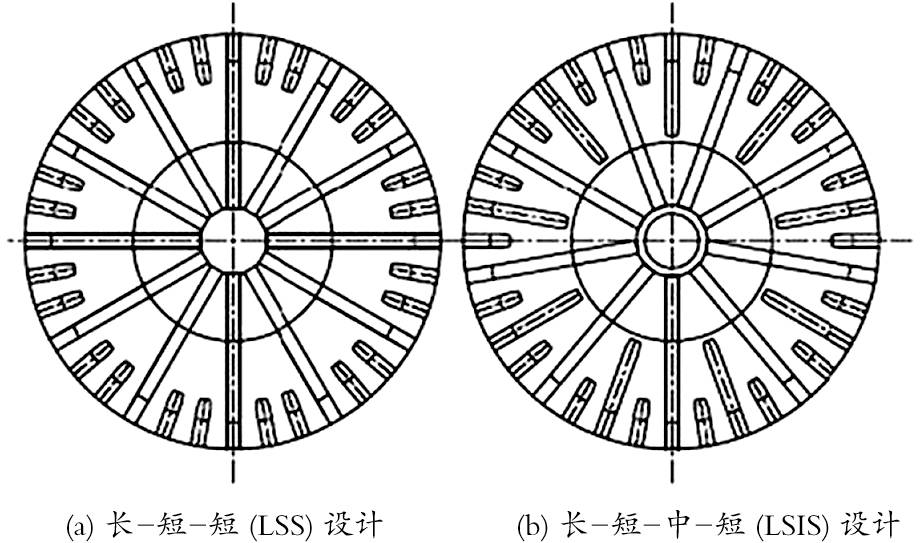

普通的礦漿提升器多采用輻射狀設計,可以通過加大提升條的寬度、增加提升器型腔的有效容積 (見圖 10) 及改變礦漿提升條的布排方式 (見圖 11) 來提高礦漿的提升能力。

圖 10 增大礦漿提升器型腔的有效容積

圖 11 礦漿提升條的布排方式

6 旋流器的優化

在閉路流程當中,分級工序極為重要,在很大程度上影響著磨礦效率和下游工序的工藝。對于半自磨流程,不管是單段半自磨流程,還是半自磨-球磨流程,磨礦的最終產品多數都通過水力旋流器的分級作用,由溢流端排出合格產品,而底流產品返回磨機再磨。因此,旋流器的分級效率對整個半自磨流程影響很大,不合格的旋流器將會導致滿足粒度要求的產品不能及時排出,而再次返回磨機,出現過磨現象,同時過大的返砂量也會降低系統的產能。因此,旋流器的優化是半自磨流程優化的一項重要措施,旋流器的分級效果與其結構參數 (旋流器的進料口形狀和尺寸、旋流器的直徑 (即圓柱體直徑)、圓柱體的長度、溢流管的直徑和插入深度、底流口直徑以及錐角等) 和工藝參數 (進料中顆粒的粒度和形狀,進料密度、濃度和黏度以及進料壓力) 有關。在對旋流器的分級工藝優化時,要多進行流程取樣工作,聯合旋流器生產廠家開展優化工作。

7 結論

(1) 針對半自磨流程進料、磨礦、排料和分級各個工藝環節,結合磨礦理論,深入分析了相關磨礦工藝參數對磨礦工藝的影響規律,為合理制定半自磨流程的工藝參數提供理論指導。

(2) 探討了半自磨流程優化的一些重要措施,為實現半自磨流程的優化提產提出了明確的途徑,可以在生產實踐中實現半自磨流程的產能最大化。

(3) 半自磨工藝流程的優化工作是一項系統工程,在對半自磨機的工藝參數進行優化時,既要考慮上游工藝中破碎機參數的調節能力,同時還要考慮對下游工藝球磨機負荷的影響,要在保證最終磨礦產品粒度的前提下,提高半自磨系統的處理能力,實現優化提產的目標