減速機丨D140S 型減速機的失效與修復

發布時間: 2017/7/11 14:43:08

減速機丨D140S 型減速機的失效與修復

D140S 型減速機的失效與修復

浙江諸暨八方水泥公司2#水泥磨為Φ3 m×11 m中心傳動閉路磨, 驅動裝置采用 D140S- 5 型減速機。自1997 年該磨機投用后, 減速機曾發生過兩次不同程度的運行失效, 由于修復措施得當, 保證了設備正常運轉, 現將情況簡單介紹, 供同類企業參考。

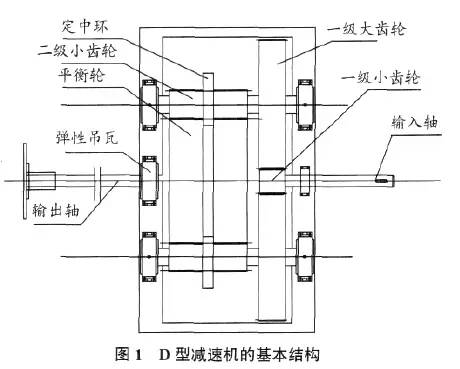

1、D型減速機的基本結構

D型減速機的基本結構如圖1。

由圖1可知, D型減速機由兩級齒輪減速, 采用功率雙分流傳動的中心傳動機構, 輸入、輸出軸位于同一中心線。其內部六個齒輪, 分配在四根軸上。驅動功率自減速機中心輸入軸輸入, 由一級小齒輪傳送給兩側的一級大齒輪, 進行第一級減速。再由兩側齒輪軸上的二級小齒輪, 將功率均衡地傳送給中心的平衡大齒輪。經兩級減速后, 由中心輸出軸輸出。減速機運行時, 每一級都有兩對齒輪同時嚙合, 以分擔承載功率。

減速機輸出軸的主傳動平衡大齒輪, 依靠與兩側小人字形齒輪的嚙合作為第一支承點, 而另一支承點是輸出軸上的彈性吊瓦。平衡輪兩側的每個小人字齒輪中間各套一定中環。定中環鍥于平衡輪的中間軌道內, 在定中環與平衡輪的運行軌道之間留有 0.4~0.6 mm 的平衡間隙。減速機運轉時, 兩側定中環在平衡輪中間的軌道內被帶動轉動, 用于調整平衡間隙, 以保證平衡齒輪與小人字齒輪軸之間的中心距。為控制雙分流傳動的負載均勻, 允許第二段大齒輪輸出軸有小于 0.5 mm 的徑向跳動。因此, 輸出軸軸瓦、第二段大齒輪和輸出軸聯軸器都設置為彈性結構。

該減速機設有飛濺和強制潤滑的雙潤滑系統。飛濺系統是靠第一級大齒輪把機體下半部油池里儲存的潤滑油甩到機蓋頂部的兩只油槽內, 并通過油管輸送到各軸承和齒輪的潤滑點;強制潤滑系統則是將油從油池里抽出, 經過補充冷卻、過濾后, 送到機蓋頂部一側 ( 左) 油槽, 再通過油管流向另一側( 右) 油槽內, 使各齒輪和軸承得到更充足的潤滑和冷卻。

2、第一次失效與處理

2.1 減速機損壞狀態

1998年5月, 檢查設備潤滑狀況時發現減速機齒面產生點蝕, 但損傷輕微, 并不影響使用。當時分析認為, 可能是由于潤滑油品質問題造成的, 后對油質進行了委托檢驗, 調整了潤滑油, 磨機繼續運轉。

設備運行至同年 12 月, 減速機出現明顯振動。經檢測, 輸入軸徑向跳動量為 0.85 mm, 輸出軸徑向跳動達 1.85 mm。揭蓋檢查, 兩側小人字齒輪的四只軸承, 都發現有不同程度的裂紋。齒面點蝕加劇, 定中環與平衡輪之間的平衡間隙偏差較大。因懷疑減速機出現振動是軸承損壞造成的, 遂將軸承更換, 繼續保持運轉。可是, 運行不久, 減速機振動超限。揭蓋檢查, 發現平衡齒輪與小齒輪表面產生嚴重膠合, 平衡齒輪齒面已凹凸不平。

2.2 原因分析與處理

事故現場清楚表明, 齒輪膠合是因為失油造成的。檢查減速機潤滑情況, 發現二級小齒輪上部的兩只布油槽油位高低相差較大。其中左側一只油槽潤滑油面已溢出槽面, 而右側一只卻油量極少, 連通兩油槽的管子過油量很小。

針對上述現象, 分析認為: 連通油管管徑偏小,僅為Φ32 mm, 造成過油量不足。又加上兩只布油槽的油位高低相差較大, 引起潤滑不到位, 無法保證平衡齒輪和二級小齒輪的潤滑, 造成齒輪失油, 引起齒面膠合。基于這一分析, 采取了以下措施。

(1)更改潤滑油管。把連通兩油槽的潤滑油管由Φ32mm 更改為Φ65mm, 以增大過油量。

(2)調整油槽布油面。兩只布油槽油位懸殊是因油槽變形所致。故將兩油槽整形使之達到同一水平面,以保證布油均衡。

(3)為保證生產能夠正常進行, 利用齒輪的非工作面作為工作面, 并相應改變磨機內部結構, 將磨機反向, 繼續維持運行。

3、第二次減速機失效狀況和原因分析

3.1 失效狀態

2000 年4月, 減速機齒輪突然發出撞擊聲, 并出現周期性嚴重振動。人站在機旁震感明顯。經檢測, 振動值為0.1mm, 遠超過減速機的規定振動值( ≤0.05mm) 。減速機輸入軸徑向跳動量達1.850mm,輸出軸徑向跳動達 2.15 mm, 遠超過≤0.5 mm 的徑向跳動量。開蓋檢查發現反向運行后的平衡齒輪和第二級的兩只小齒輪, 表面磨損不大; 定中環基本完好, 但平衡輪中間軌道槽磨損嚴重, 軌道表面整圈出現麻點, 麻點周圍材質已疏松。而且, 在軌道面上已產生了3 塊 20~30 cm2, 深 3~5 mm 的脫斑; 整個軌道表面形成5mm 深的疲勞層, 設備已無法繼續運行。

3.2 原因分析

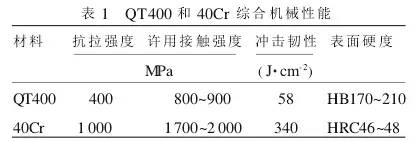

(1)材料機械性能的影響。平衡輪軌道材質為球墨鑄鐵(QT400),定中環材質為調質合金鋼(40Cr) 。兩種材料的機械性能對比見表 1。

平衡輪軌道和定中環采用等壽命設計。雖然QT400 有良好的耐磨性, 但由表 1 可見, 兩者綜合機械性能尚有較大差異。在長時間相互運動中, 受到摩擦、擠壓、碰撞等多種復雜交變應力的作用, 材料性能的差異會導致平衡輪的首先損壞。

(2)材料組織的影響。自第一次減速機失效, 反向運行之后, 平衡輪齒面未見磨損痕跡, 定中環表面基本完好, 平衡輪槽卻磨損嚴重。這說明第一次對潤滑系統的改造, 潤滑油對齒面起到了保護作用。經檢查發現, 定中環組織結構致密, 但是平衡輪軌道脫斑處卻結構疏松、存在小氣孔。在平衡輪存有質量缺陷的情況下, 長時間承受多種復雜的交變應力, 會破壞組織結構形成無規則脫斑。

(3) 設備潤滑系統缺陷。潤滑系統仍然存在結構上的缺陷, 無法充分保證減速機在啟動時得到充分潤滑。尤其是在氣溫較低時,潤滑油黏度較大、流動性差, 在沒有經過充分預熱時, 會導致接觸表面出現干磨、碾壓等非正常狀況, 加劇失效進程。

4、第二次失效的修復方案和實施

4.1 修復方案

為做到既節約理修費用、盡快修復, 又能保證設備正常運行。決定采取修復利用平衡輪, 重新配置定中環的修復方案, 具體如下。

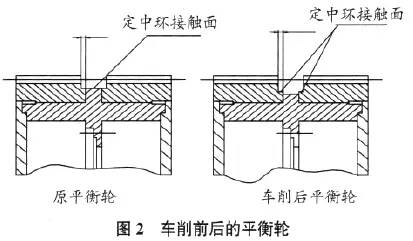

(1) 車去平衡輪軌道表面疲勞層, 加工出新的平衡輪軌道面;

(2) 根據車削后的平衡輪軌道尺寸, 重新配置定中環;

(3) 進一步改造減速機的潤滑系統。

4.2、修復實施

4.2.1 車削平衡輪軌道

要保證定中環與平衡輪有良好的接觸, 就必須重新恢復平衡輪軌道面。但由于整個軌道面已形成5mm 深的疲勞層且整個輪槽的材質都非常疏松,已無法再用。后經查詢發現,平衡輪齒肩材質為40Gr Mo,綜合機械性能與定中環相近;并且,在定中環兩側和平衡輪齒之間,恰好各留有12mm空隙,故大膽地利用了平衡輪齒的齒肩, 作為和定中環的接觸面。對平衡輪軌道進行車削加工后,形成非接觸面。為減少對原平衡輪的損傷, 盡量減少車削量。車削深度控制以車去原平衡輪軌道麻點為度, 見圖 2。

4.2.2、確定新定中環尺寸

定中環尺寸的準確度和加工精度, 是直接影響傳動精度的關鍵。同時, 定中環和平衡輪接觸面的配合精度, 直接影響到輸出軸運行中的跳動量。為實現較為理想的加工精度和配合精度, 新定中環尺寸確定方法如下:

(1)退掉減速機兩側小齒輪上舊的定中環;

(2)安裝好加工過的平衡輪;

(3)將平衡輪齒肩接觸面均分8等分點, 分別測出接觸面與兩側小人字齒輪軌道面的8 個距離尺寸;

(4) 根據多次測得的數據, 計算得出平衡輪齒肩接觸面與小人字齒輪軌道面的距離尺寸平均值;

(5) 根據已知定中環與軌道面的規范游隙, 確定定中環的具體尺寸;

(6) 制作裝配好新的定中環后, 兩側小齒輪安裝就位。

4.2.3、強化潤滑系統

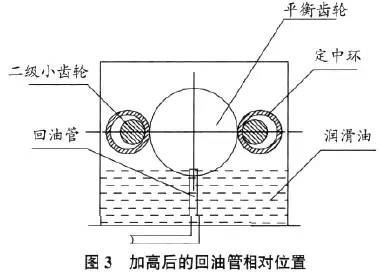

( 1)改造潤滑系統。在第一次對設備失效原因分析時, 只考慮到強制潤滑系統的缺陷, 是造成設備失油的主要原因, 忽略了飛濺潤滑的作用。經測量發現減速機內靜態油面, 僅與一級減速大齒輪底部齒頂平齊; 這是因為強制潤滑系統的回油管高度低造成的。為使各齒輪和軸承得到更為充足的潤滑, 對潤滑系統進行了改造。將減速機內回油管加高, 使回油管高度高過一級減速大齒輪底部一個半齒, 以增加減速機內部貯油量和油面高度, 充分發揮飛濺潤滑的作用,見圖3。

(2) 強化潤滑管理。根據現場實際情況, 延長了主減速機潤滑油站在主電機開啟前的工作時間, 確保潤滑油順暢流到減速機各個潤滑點。同時對系統的電器連鎖進行調整, 因在冬季潤滑油油溫高于20℃主電機才能啟動。

5、效果

八方公司第二次減速機失效后, 修復方案從制定到實施, 包括外協加工, 總計耗時 10 d, 花費約2萬元。設備修復后, 經現場測定: 兩側定中環與平衡輪接觸面的游隙在 0.41~0.48 mm 之間, 符合規范規定。減速機運行平穩, 輸出端徑向跳動為 0.35 mm,減速機振動值為 0.035 mm, 均達到了設計要求。從修復使用至今已有數年, 減速機運行一直正常。

作者:劉仁德 , 斯毅軍 , 郭洪鐘

出處:《水泥工程》